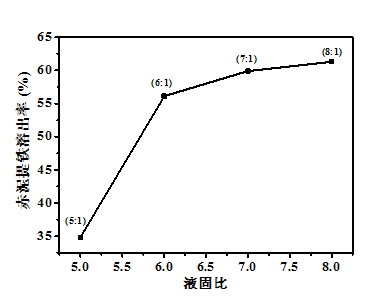

稱取40g赤泥提鐵渣于三口燒瓶中,按照液固比5:1,、6:1,、7:1及8:1的比例加入鈦白副產(chǎn)酸,調(diào)整好攪拌轉(zhuǎn)速,。在105 ℃條件下回流攪拌反應(yīng)60 min,反應(yīng)結(jié)束后,,真空抽濾,。再向?yàn)V液中投加一定量的氯酸鈉反應(yīng)15 min,得到的PAFS檢測(cè)全鐵,、氧化鋁,、鹽基度的指標(biāo),檢測(cè)結(jié)果如下表:

將濾渣烘干計(jì)算溶出率,,實(shí)驗(yàn)結(jié)果如下圖:

從上圖可知,,隨著液固比的提高,一次溶出率值也越大,。從5:1增加到6:1時(shí)其溶出率的增幅最大即由34.8%增加到56.1%,,而當(dāng)液固比高于6:1時(shí),如果繼續(xù)增加液固比其赤泥溶出率變化幅度較小,,在液固比為8:1時(shí),,赤泥提鐵渣的一次溶出率最大且高達(dá)61.3%,。因?yàn)楸痉磻?yīng)為堿性氧化物與強(qiáng)酸的中和反應(yīng),體系中酸的濃度越高,,越有利于赤泥提鐵渣的溶出,。

從上表可以看出,制備得到的聚合硫酸鐵鋁產(chǎn)品因鈦白副產(chǎn)酸的過(guò)量投加會(huì)導(dǎo)致產(chǎn)品的鹽基度以及有效成分的含量下降,,影響了產(chǎn)品的鹽基度指標(biāo)和使用效果,。綜合比較來(lái)看,在液固比為6:1時(shí),,赤泥提鐵渣的一次溶出率可以達(dá)到56.1%,,制備得到的聚合硫酸鐵鋁有效成分含量最高,鹽基度也在理想的范圍內(nèi),。同時(shí)未完全溶解的一次濾渣可以進(jìn)行二次酸溶來(lái)提高赤泥提鐵渣的綜合溶出率,。基于此,,實(shí)驗(yàn)表明最佳的液固比為6:1,。

2、溶出溫度對(duì)溶出率的影響

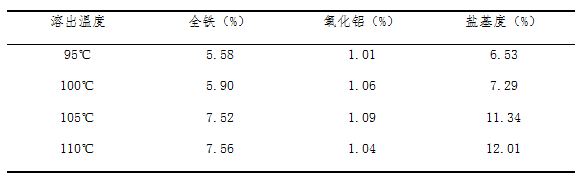

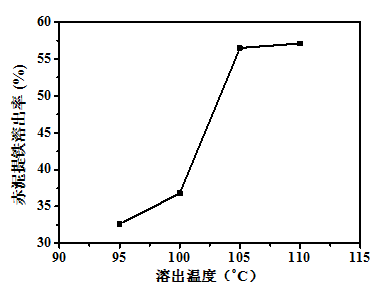

稱取40 g赤泥提鐵渣于三口燒瓶中,,按照液固比6:1的比例加入鈦白副產(chǎn)酸,,調(diào)整好攪拌轉(zhuǎn)速。分別在95 ℃,、100 ℃,、105 ℃、110 ℃條件下回流攪拌反應(yīng)60 min,,反應(yīng)結(jié)束后,,真空抽濾。再向?yàn)V液中投加一定量的氯酸鈉反應(yīng)15 min,,得到的PAFS檢測(cè)全鐵,、氧化鋁、鹽基度的指標(biāo),,檢測(cè)結(jié)果如下表:

將濾渣烘干計(jì)算溶出率,,實(shí)驗(yàn)結(jié)果如下圖:

溶出時(shí)間對(duì)氧化鋁的溶出率影響較小,對(duì)氧化鐵的影響比較明顯,,這是因?yàn)殇X離子的反應(yīng)活化能較鐵離子反應(yīng)活化能要更低,。從上圖可知,聚合硫酸鐵鋁溶出率隨著溶出時(shí)間的增加而調(diào)高,,80 min時(shí)溶出率高達(dá)65.2%,。繼續(xù)延長(zhǎng)到100 min時(shí)溶出率最大,達(dá)到了66.0%,,與80 min相比較溶出率變化不大,。但過(guò)長(zhǎng)的溶出時(shí)間也意味著過(guò)高的能耗,基于此,,最佳的溶出時(shí)間為80 min時(shí),,即溶出率為65.2%。

相關(guān)文章:-------------聚合硫酸鐵鋁與市售混凝劑處理效果對(duì)比